增材制造技术目前已经在国防和民用工业中实现了相当广泛的应用,且其应用的材料和零件种类,以及工艺方法等,均在不断地扩大。在增材制造技术日趋繁荣的同时,两个制约其发展的问题也表现的更突出。增材制造的效率不高和成形精度不高,这两个问题对增材制造技术的大规模工程化应用产生了严重的不利影响。

各国研究人员采用了多种方法,试图解决或降低这两个问题对增材制造技术的影响,包括减小激光束直径、多主轴制造、基于大型增材制造装备的制造、增减材复合制造等。大型增材制造装备就是一种积极、有效的解决方案。

2019年10月底,全球最大的、最精确、功能最复杂的大型增减材复合加工设施KRAKEN在位于西班牙萨拉戈萨的AITTIP技术中心以项目总结会议的方式向来自西班牙、英国、德国、意大利、希腊和美国等国的120余名与会者进行介绍和推荐。

西班牙AITIIP技术中心是一个非盈利的私营实体企业,其目标是通过扩散及转让专利等知识产权,提高模具和塑料零件制造业相关公司的竞争力,帮助这一些企业应对新的技术挑战。AITIIP技术中心的研发部门在三个领域具有强大的研究实力:复合材料和纳米材料、制造工艺和产品研究开发、注射技术开发和新材料适用工艺研究。

KRAKEN是欧盟H2020项目——即欧洲“地平线”中的项目的研究成果。其研究团队中还有15个合作伙伴,包括6个大公司、5个中小企业、3个研究机构和1个行业协会。

KRAKEN项目开发了一个用于混合多种材料的自动化机器人增减材复合装备,能够生产长达20米的零件,该装备具有可互换的增材与减材头,可以在一定程度上完成高质量、高精度的加工,能轻松实现零件内部热应力的有效控制和零件变形控制,代表着增材制造装备未来的一个重要发展方向。

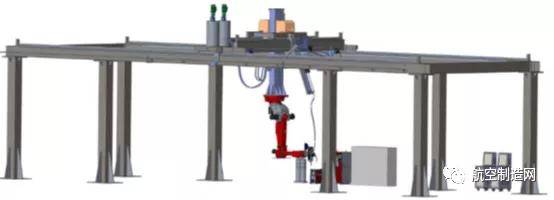

KRAKEN机床是一种高效多材料增减材复合加工装备,其最大成形尺寸可达20米X6米X6米,其结构类型为龙门式,其组成部分最重要的包含:金属增材部分(电弧增材)、聚合物增材部分、用于减材制造的可更换加工头、系统控制部分、高级控制接口等。

KRAKEN装备上集成了多种工艺,包括了热固性复合材料挤压成形工艺、电弧增材制造工艺、数控切削和打磨与抛光工艺等,并采用了闭环实时测量系统,能够准确的通过测量结果,快速反馈,及时修正。

利用KRAKEN装备进行制造时,常规的PROC为:⑴利用双材料热固性复合材料挤出系统,按路径成形复合材料,沉积速率可达120千克/小时;⑵利用电弧增材制造技术进行金属成形,该种工艺的成形效率高,金属沉积率可达1.5升/小时;⑶上述两种工艺在实际制作的完整过程中,顺序可以按要求调整;⑷减材制造系统能提供切削、磨削、抛光等功能,通过自动更换工具,能够迅速实现功能的切换。该系统在切除余量为2毫米时,切削速度能以达到10米/分钟;⑸KRAKEN装备的过程检测依靠的是闭环在线检测系统,该系统集成了激光跟踪仪,该仪器每秒监测和控制主轴位置1000次,自动对位置做反馈和修正,该系统还包括两种类型的摄像机和人工视觉系统,通过三维扫描控制沉积流和随后的零件加工;⑹KRAKEN装备能全自动工作,其工艺装换和工作头改变全可以自动进行,大型零件的制造精度达到0.1毫米;⑺开发了一种基于金属的电弧喷涂金属化工艺,这种金属化工艺使在聚合物进行金属增材制造成为可能,可达到6千克/小时的沉积速率,为复合材料金属化开辟了一条新的技术途径。

KRAKEN装备能实现复合材料和金属材料的混合制造,通过同一个机床,能够同时获得结合两种材料的自由形式的产品。即可直接实现含这两种材料的装配件的制造,而无需加工后再装配。

1. 树脂挤出新工艺。作为KRAKEN项目的一部分,一种新的专用树脂挤出工艺被开发出来,该工艺系统包括传送树脂料的泵、平衡混合系统、沉积头和自动流量控制管理系统等。该系统能达到120千克/小时的沉积速率,比传统的增材制造装备快三倍以上,还可以挤出两种不同的树脂。该系统能拆卸、转换,能够装配在3轴的工业设施或工业机器人中。

2. KRAKEN系统集成了电弧增材制造系统,该系统主要是针对铝合金的增材制造,其成形速率取决于零件的几何形状,最大能够达到1.5升/小时。

3. KRAKEN系统的金属化工艺大多数都用在金属材料沉积于复合材料之上的情况下。该工艺旨在复合材料表明产生一个金属混合层,以便接着来进行金属的增材。

4. KRAKEN系统有一个具有自动快速换刀功能的增减材复合加工头,能够准确的通过工艺需求快速切换。KRAKEN系统的减材制造,专门为平面逐层累积的三维自由几何体形成加工策略。其目标是切除2毫米的余量时达到10米/分钟。EDGECAM是KRAKEN系统来进行再开发的基础。新开发的CAM的算法,包括水平逐层叠加策略和三维自由曲面生成策略。KRAKEN系统有一个直观、简单的用户界面,允许模拟和实时监控制造过程。

5. KRAKEN系统通过闭环控制实现了高精度制造,其工业机器人的运动及末端执行器的位置和方向都实现了基于激光测距仪的实时控制。监控的频率为1000赫兹,在20米长的零件上精度能够达到0.1毫米。KRAKEN系统有一个基于激光跟踪测距仪的扫描仪,能够直接进行半成品和成品的几何尺寸测量验证。此外,还有一套基于机器和人的双视觉观测系统,有助于分析挤出材料的表面上的质量。双视觉观测系统具备图像拍摄、采集、处理功能,能发现沉积过程中的缺陷,并及时纠正,减少了材料浪费和加工时间。

此外,KRAKEN系统还开发了一个综合性的学习平台,用于对工艺和机床信息的收集和分析。这个在线平台是进一步提升设计、工艺能力的有力辅助。

与其他技术相比,利用KRAKEN装备的多材料复合增减材制造技术,具有以下优点:

由于采用了直接安装在天花板的龙门式结构,减少了必需的工作场所,占地面积相对于同规格的机床减少了90%;

由于该机床同时集成了树脂挤出工艺、电弧增材制造工艺、铣削和精加工工艺,其制造速度提高了40%;

KRAKEN装备是一种较为经济的解决方案,其价格低于用于大型定制功能件最终产品制造的装备;

通过实时编程和实时控制,整个零件制作的完整过程中高于25%的过程实现了实时几何尺寸检测和实时控制,生产效率较未使用该控制管理系统提高了25%;

融入了基于热固性复合材料(环氧树脂或聚氨酯基树脂)新型3D打印的概念。

目前,KRAKEN系统已经成功地应用于汽车的铝合金后车架和前车架的整体制造,还用于隧道上部复合衬板的制造中。

目前,KRAKEN系统已在欧洲召开了多场演示会,旨在将之大范围的应用。同时,还在进行钛合金等材料的适应性研究,希望逐步扩大其的适用性。

KRAKEN装备的出现,拓宽了增材制造技术领域,为大型金属材料与复合材料构件的制造提供了新的渠道,开辟了多材料增减材复合加工的新领域。根据增材制造技术的发展的新趋势,能判断出类似于KRAKEN这类的大型设备的未来的发展将主要在以下几个方面:

1. 电弧增材制造所适用的材料将由铝合金向钛合金、高温合金、陶瓷等更多的材料发展,使其应用场景范围不断扩大;

2. 更多形式的大型多材料增减材复合加工装备将出现,结构也将不限于龙门式,并联机床等更多的装备形式将会被采用,使之能够很好的满足更多种不同零部件结构的制造需求;

3. 复合加工的种类将更多。根据实际的需求,集成的增材制造工艺类型将不限于电弧增材制造,等离子增材制造等高效增材制造工艺也将被运用,甚至有可能同时有两种以上的增材制造工艺被集成。同时,数控加工的形式也将更为丰富,将使得大型增减材复合加工装备的适应性更强,效率和精度更高;

4. 单主轴的增材制造方式也将扩展。同时协调多个主轴一起进行大型零部件各个区域的制造,将会大幅度提高成形效率,为增材制造技术用于大型零部件的制造奠定基础;

5. 智能化是大型增减材复合加工装备的一个重要方向,将提高大型增材制造装备的响应速度,积累优化出更佳的工艺参数,进一步提升加工质量和效率。

(作者:韩野,研究员,中国航空制造技术研究院信息中心,从事特种加工与设备、科技规划、科技情报等方面的研究)