现场管理是一个企业的企业形象、管理上的水准、产品质量控制和精神面貌的综合反映,是衡量企业综合素养及管理上的水准高低的重要标志。搞好生产现场管理,有利于企业增强竞争力, 消除“跑、冒、漏、滴”和“脏、乱、差”状况,提升产品质量和员工素质,保证安全生产,对提升公司经济效益,增强企业实力具有十分重要的意义。

现场管理就是指用科学的管理制度、标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、工具、工位器具)、料(原材料)、法(加工、检测的新方法)、环(环境)、信(信息)等做到合理有效的计划、组织、协调、控制和检测,使其处在良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的。

“5S”活动起源于日本, 主要内容:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)这5个词的缩写。因为这5个词日语中罗马拼音的第一个字母都是“S”,所以简称为“5S” 。

2)整顿(SEITON):要用的东西依规定定位.定量地摆放整齐,明确地标示;

4)清洁(SEIKETSU):将前3S实施的做法制度化.规范化.贯彻执行并维持成果;

要落实前一步骤整理工作;布置流程,确定置放场所;规定放置方法;划线定位;标识场所物品(目视管理的重点)。

2)要站在新人、其他职场的人的立场来看,使得啥东西该在啥地方更为明确;

清扫要领:建立清扫责任区(室内外);执行例行扫除,清理脏污;执行例行污染源,予以杜绝;建立清扫基准,作为规范。

清扫的内容:例行扫除,清理脏污;资料文件的清扫;机器设备的清扫;公共区域的清扫。

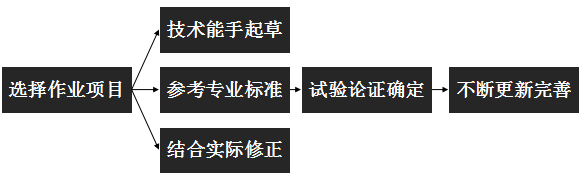

所谓作业标准化,就是对在作业系统调查分析的基础上,将现行作业方法的每一操作程序和每一动作进行分解,以科学技术、规章制度和实践经验为依据,以安全、质量效益为目标,对作业过程进行改善,从而形成一种优化作业程序,逐步达到安全、准确、高效、省力的作业效果。

(1)标准化作业把复杂的管理和程序化的作业有机地融合一体,使管理有章法,工作有程序,动作有标准。

(2)推广标准化作业,可优化现行作业方法,改变不良作业习惯,使每一工人都按照安全、省力、统一的作业方法工作。

1)目标指向:即遵循标准总是能保持生产出相同品质的产品。因此,与目标无关的词语、内容请勿出现。

2)显示原因和结果:比如“焊接厚度应是3微米”这是一个结果,应该描述为:“焊接工用3.0A电流20分钟来获得3.0微米的厚度”。

3)准确:要避免抽象:“上紧螺丝时要小心”。什么是要小心?这样模糊的词语是不宜出现的。

4)数量化-具体:每个读标准的人必须能以相同的方式解释标准。为了达到这一点,标准中应该多使用图和数字。

目视管理是利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一种管理手段,也是一种利用视觉来来管理的科学方法。所以目视管理是一种以公开化和视觉显示为特征的管理方式。

红牌、看板 、信号灯或者异常信号灯 、操作流程图 、提醒板 、警示牌、区域线 、警示线 、告示板 、生产管理板 等等。

生产现场管理是质量管理的核心,也是质量管理的基础环节,做好生产现场的质量控制是每个生产型企业的重要工作。

当今最流行也是最有效的是全面质量管理,这是一项非常繁杂的工作,今天我们主要是简要的讲一下,具体的大家还是学习全面质量管理。

1.生产现场组织,是公司的最基层组织,其组织架构一般有三种,即直线式、职能式和直线职能式。

3.生产现场组织的职能一般是根据其具体的工作任务来制定,可参考岗位工作职责说明书来制定。

4.生产现场组织架构设计的要求是:简单、责清、便于指挥。下属单元一般在8-15人或(班组)之间,原则上不设副职。

生产计划就是企业为了生产出符合市场需要或顾客要求的产品,所确定的生产的时间,生产的数量,生产的质量发展要求等内容以及如何生产的总体计划。现场生产管理者是生产计划定制的主要操作者之一。

生产过程中的成本控制,就是在产品的制作的完整过程中,对成本形成的各种各样的因素,按照事先拟定的标准严格加以监督,发现偏差就及时采取一定的措施加以纠正,从而是生产的全部过程中的各项资源的消耗和费用开支限在标准规定的范围之内。

流程设计是对原材料加工、零件加工、分装和总装活动在整个车间内的组织和物流工程的设计。

2)流程实际上就是把工作经验外化成可书面化的知识(流程图、流程说明),使之能够方便地复制,使企业达到迅速、低成本扩张的目的。

规范员工对生产现场的整理,实现均衡、安全、文明生产、提高业务素质,提高经济效益、达到优质、高效、低耗。

质量管理、工艺管理、定置管理、设备管理、工具管理、计量管理、能源管理、劳动纪律、安全生产。

鲁迅先生说过:“日本人可怕的是太过认真,中国人可怕的是太不认真”。返回搜狐,查看更加多