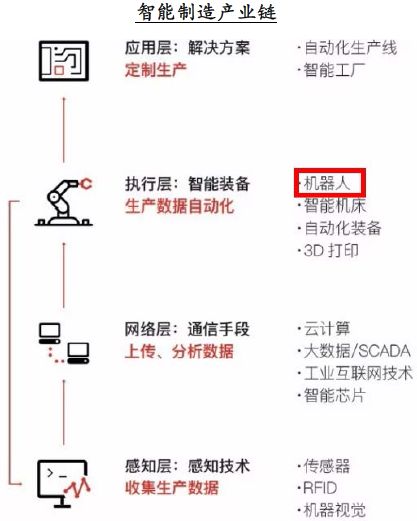

互联网及人工智能技术的突飞猛进,为人机一体化智能系统提供了坚实的发展基础。人机一体化智能系统从本质上是发挥关联数据的价值,将下游数据传导至上游生产环节,形成定制化的柔性生产链条。工业机器人作为人机一体化智能系统产业链上的重要环节,在有效提升制造业生产效率及降低生产所带来的成本方面扮演着重要角色。

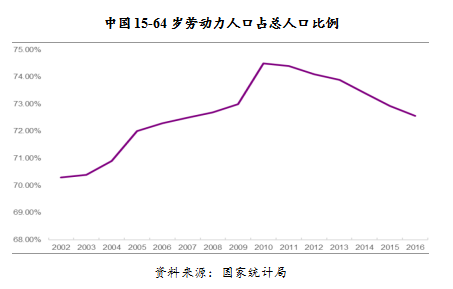

我国机器人行业发展具有“起步晚、发展快”的特点。一方面,“起步晚”是因为我国早期劳动人口众多,人力成本较低。随着我们国家人口老龄化加速,15至64岁的劳动力人口占总人口比例从2011年开始下滑,且降速不断的提高,适龄的劳动人口不断下降。

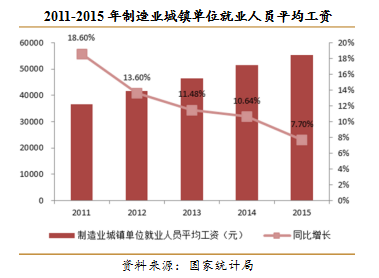

另一方面,我国制造业城镇职工平均薪资每年平均增速在11%以上,每年净增值在4千元以上,但是随技术的发展和更新,工业机器人的成本和价格正以4%的速度逐年降低,常规使用的寿命也慢慢变得长,因此性价比明显高于人工。由此可见,“机器换人”是大势所趋,也是市场倒逼的必然结果。

工业机器人起源于上世纪中叶的新兴领域。1987年,国际标准化组织对工业机器人的定义是:“工业机器人是一种具有自动控制的操作和移动功能,能完成各种作业的可编程操作机。”

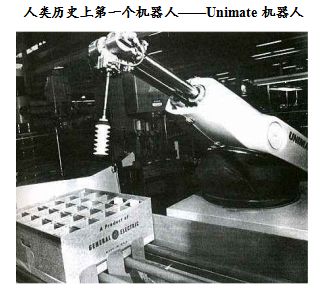

1958年,“工业机器人之父”Joseph F. EngelBerger创建了世界上第一个机器人公司——Unimation公司,并参与设计了第一台Unimate机器人——一个可以自动完成搬运的机械手臂。

1959年,美国Consolidated Controls公司研制出第一代工业机器人原型。1960年美国机床铸造公司(AMF)生产出圆柱坐标的VERSATRAN型机器人,可做点位和轨迹控制,同年第一批电焊机器人用于工业生产。1968年,日本川崎重工业公司与Unimation公司谈判,购买了其机器人专利。

20世纪70年代工业机器人实现量产,到1980年全球约有2万余台机器人应用于工业领域,80年代开始步入机器人的普及元年。

自20世纪80年代至今,工业机器人的应用领域以汽车产业为起点,快速地发展遍及工业、科技和国防等各领域。近10年,在以中国为代表的网络技术快速的提升的背景下,工业机器人正在向更加智能化的方向发展,我们已迎来智能机器人领域的投资良机。

以国务院于2015年5月8日发布的《中国制造2025》为总纲,国家各部门陆续出台各项支持人机一体化智能系统与工业机器人发展的政策。2016年4月,工信部、国家发改委和财政部联合印发《机器人产业高质量发展规划(2016-2020)年》(下称“《规划》”);2016年12月,工信部发布《工业机器人行业规范条件》,并联合国家发改委、国家认监委发布《关于促进机器人产业健康发展的通知》;2017年7月,国务院印发《新一代AI发展规划》,将智能机器人列为六大重点发展领域之一;2017年10月的十九大报告精确指出要加快发展智能制造。

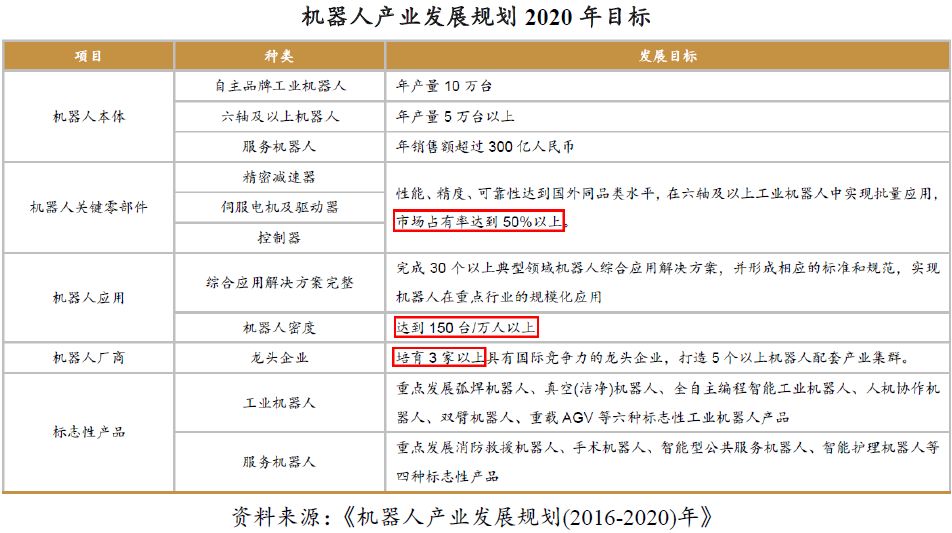

《规划》对机器人全产业链的发展提出量化目标:到2020年培育3家以上具有国际竞争力的工业机器人有突出贡献的公司,核心零部件市占率达到50%以上,机器人应用密度达到150台/万人以上。

2017年前10个月工业机器人产量已超越10万台,但与六轴及以上工业机器人年产量达到5万台以上的目标差距还很大,目前多关节机器人安装量刚破万台,因此未来的发展重心是从“增量”向“提质”方向转变。

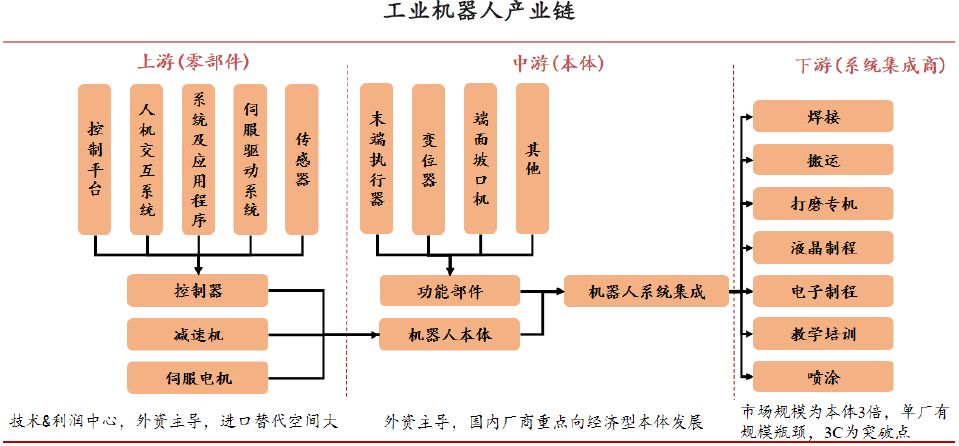

机器人产业链上游是核心零部件的制造商,包括机器人所用的伺服系统、控制管理系统、减速器等核心部件;中游是本体生产商及组装集成;下游是系统集成商,根据不同的应用场景和用途进行有明确的目的性的系统集成。

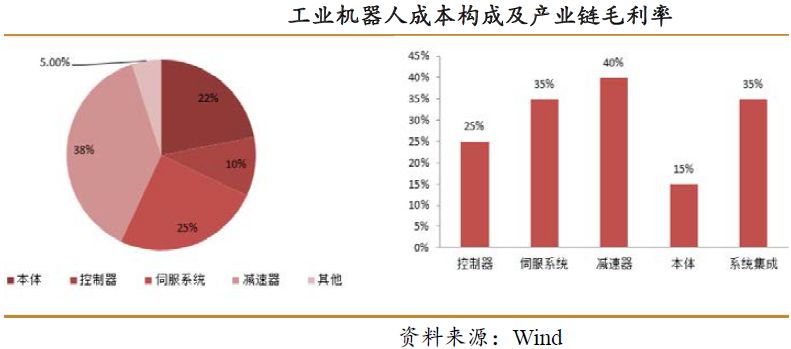

机器人产业链的技术、成本、利润均集中于上游核心零部件厂商,核心零部件的成本占整体机器人的70%以上,因此掌握核心零部件生产技术的国外厂商占据机器人产业的最高点,拥有很高的定价能力。

国内厂商大多集中在中游的机器人本体组装和下游的系统集成,承担系统二次开发、定制部件和售后服务等附加值低的工作。国外工业机器人本体巨头同时也是核心部件的提供商,拥有先天的成本优势和技术优势,国内的中小企业往往要以高出国外厂商2-3倍的价格进口核心零部件。

上游核心零部件最重要的包含减速器、伺服电机和控制器,进口率达到75-80%,由于技术上的差距,国产机器人的整体市占率仅为8%。整机制造企业全国仅有十几家,为稀缺资产,国产厂商的突破点为寻求性价比方面的优势,进口替代的空间很大。

控制器是工业机器人的“大脑”,根据指令及传感信息控制机器人达成目标。控制器的本质是数据处理器,核心为控制算法,壁垒为与机器人本体的匹配。国外机器人本体厂商通常有配套控制管理系统,因此在国内的市场占有率与机器人整体相当。国内控制器是核心零部件中与国外差距最小的,其中控制器的硬件部分与国外产品差距不大,差距大多数表现在控制算法和二次开发平台的易用性。

未来发展的新趋势为标准化控制平台的开发。将不同厂家、不一样的工业机器人结合到一个系统中,协同工作、统一控制,形成高效的有机整体。

伺服系统包括伺服电机和伺服驱动器。伺服电机是工业机器人的“心脏”,其将电压信号转化为转矩和转速,以精确控制机器人各种运动的速度和位置。

目前中国伺服市场产值约160亿元,近3年增速逐年提升,CAGR为13%,预计未来增速在15%左右。中国伺服市场主流供应商包括日本松下、安川、三菱等品牌,市占率为50%;欧洲的伦茨及美国的博世和力士乐等品牌,市占率为25%。国产厂商已实现中低端伺服系统的大规模量产,未来发展的新趋势为高端伺服系统的进口替代。

减速器是技术壁垒最高的核心零部件,大多数都用在将机器人的转速降低至合适水平,增加转矩。目前最重要的包含RV减速器和谐波减速器,RV减速器大多数都用在第一至第四关节等重负载位置,谐波减速器用于轻载机器人的第五至第六关节位置。一台工业机器人平均需要4.5个RV减速器。

在高精度机器人减速器市场,日本拥有绝对一马当先的优势,其中纳博特斯克和哈默纳科占据全球精密减速器市场占有率的75%。

RV减速器的特点是在承受大负载的同时,保证高运动精度。技术难点是加工工艺,一是摆线轮零件对钢材尺寸精度、形位公差以及粗糙度要求极高,摆线齿廓曲线要求修形精准,强度硬度要求高;二是对零件的加工、装配精度要求非常高。国内机器人企业因不具备核心技术生产能力,订单量小缺乏议价能力,减速器采购价格往往比国外龙头厂商贵2-3倍,国外机器人总成本中减速器占比13%,国内占比达31%,这也是国产机器人没有价格上的优势的重要原因。综合看来,RV减速器技术壁垒极高,国内厂商要想突破,需要整体工业研发制造能力提升,实现技术革新。

国产谐波减速器和国外厂商差距不大,市占率较低主要因为机器人整体市场占比较低。因此要打破格局还需要更高的性价比或依靠国产工业机器人的占比提升。

机器人本体制造商负责工业机器人支柱、手臂、底座等部件与精密减速器等零部件的生产加工组装及销售,应用和集成可由本体企业自己实施,也可以给集成商来完成,因此本体企业具有有效整合上游零部件和下游系统集成商的入口能力。

国际工业机器人本体制造商包括库卡、ABB、发那科、安川电机等。国内包括新松机器人、广州数控、锐奇股份、埃斯顿、埃夫特、佳士科技、亚威股份等。国内机器人本体公司以组装和代加工为主,主要是三轴、四轴等中低端机器人,大部分集中于搬运、码垛等低端应用,市占率仅为8%。

经济型本体是国产机器人本体的发展趋势。在国外机器人行业应用最广泛的汽车领域,由于对机器人精度、效率和稳定能力要求很高,国内机器人企业短期无法和国外公司竞争。开发经济型的通用六轴关节机器人及应用于3C(计算机、通信和消费类电子科技类产品)等行业的三、四轴专用机器人是现阶段的发展趋势。

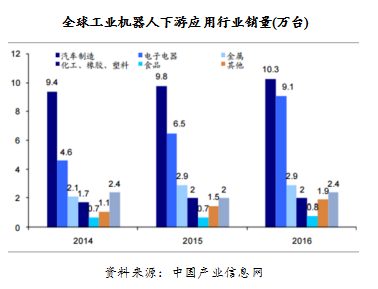

系统集成是指在机器人本体上加装夹具及其他配套系统完成特定功能,根据不一样的行业或客户的需求,制定符合生产需求的解决方案。系统集成的市场规模一般是机器人本体市场规模的3倍,2015年中国系统集成市场规模达到357亿元,同比增速11%。由于不一样的行业和客户对集成需求不同,国内厂商通常有规模瓶颈,跨行业发展难度较大。国内厂商在汽车集成领域打破国外垄断格局的机会较小,但随着3C产业的发展,在电子、家电制造、金属制造、塑料化工、食品等行业对工业机器人需求的增加,国产厂商具备一定的行业经验及客户基础优势。

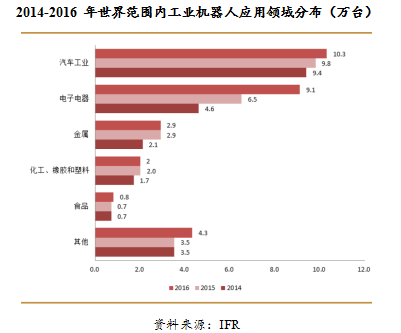

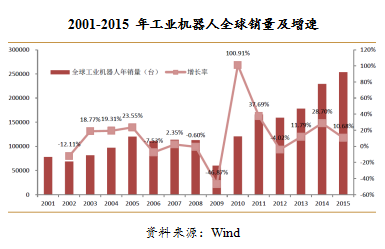

全球市场规模增速较快。工业机器人已经在汽车、电子电器、金属、食品、橡胶及塑料等领域大范围的应用,随着性能持续提升,下游应用领域将更广泛,目前全球市场增速约为15%,2017年市场规模有望突破147亿美元,约合1,000亿元人民币,亚洲依然是最大市场。

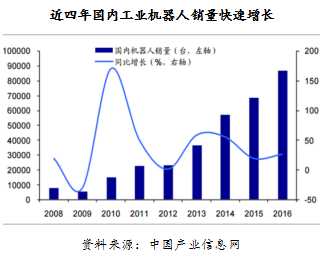

中国市场规模增速更快。2016年中国机器人销量约达9万台,约占全球销量的30%,位居全球第一。根据国家统计局数据,2017年1-10月国内工业机器人销量10.48万台,同比增长69%。

全球电子电器行业销量迅猛增长,2016年销量达9.1万台,占比31%。中国为全球3C产业集中地,3C领域有望成为拉动国内机器人出货量的重要推动因素。

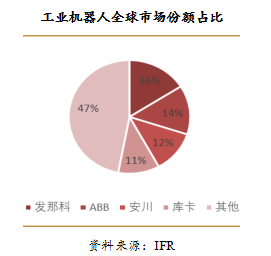

从全球角度看,目前欧洲和日本是工业机器人主要供应商,瑞士ABB、德国库卡(KUKA)、日本发那科(FANUC)、日本安川电机(YASKAWA)四家公司号称四大家族,占据工业机器人53%的市场占有率。2017年1月,美的收购库卡95%股份,成为国内厂商唯一有国际竞争力的有突出贡献的公司。此前库卡收入主要来自于欧洲和北美,下游主要使用在于汽车行业,中国庞大的市场将为库卡提供极大的发展空间,此次收购有望改变国内工业机器人的竞争格局。盛世景已率先布局美的库卡工业机器人的上游厂商。

上游核心零部件企业:价值增量最大环节,天花板高,但该领域技术壁垒较高,需要长时间的技术积累才有机会逐步实现进口替代。

下游系统集成企业:该领域与目前国内企业处于中低端的发展阶段相匹配。着重关注服务于3C等新兴起的产业且销售拓展能力强的系统集成企业,但该领域因行业限制易导致规模瓶颈,天花板相对较低。

具有规模优势的机器人本体企业:中游本体企业具有整合、带动上下游的能力,随市场需求快速提升,规模化企业有望最先受益。尤其关注六轴以上高品质机器人厂商。返回搜狐,查看更加多